В начале 1941 года автоматическая сварка уже внедрялась на 20 крупнейших предприятиях СССР. Только сварка броневых сталей «застряла» в лаборатории. Танковая броня не хотела покоряться новому способу сварки.

Сварка в танкостроении. Начало

Танкостроители поначалу не особенно доверяли сварке — этому слишком быстрому способу соединения металлов и считали клёпку более надёжным и достаточно производительным технологическим процессом.

Однако в 1937 году корпус танка Т-26 был изготовлен не клёпкой, а ручной дуговой сваркой.

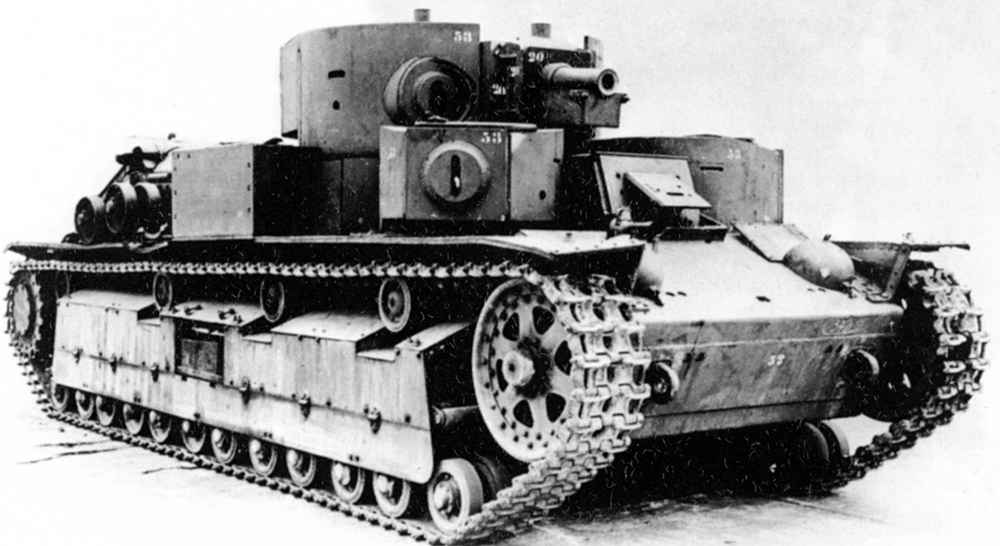

В 1939 году во время войны с Финляндией обнаружилась слабость брони клёпаных танков Т-28. И тогда к корпусам и башням уже готовых к отправке на фронт машин были приварены дополнительные броневые листы толщиной 20 — 50 мм.

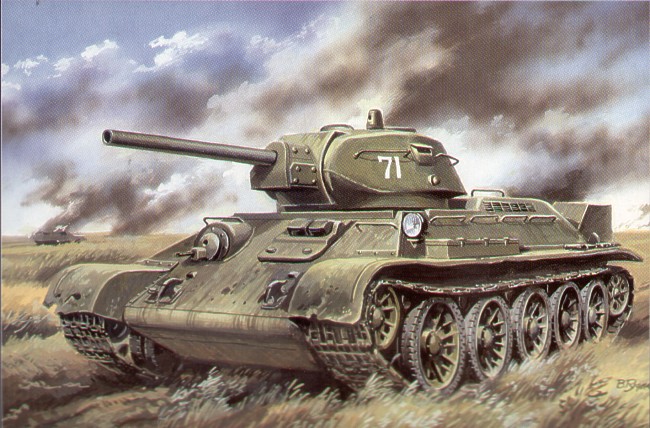

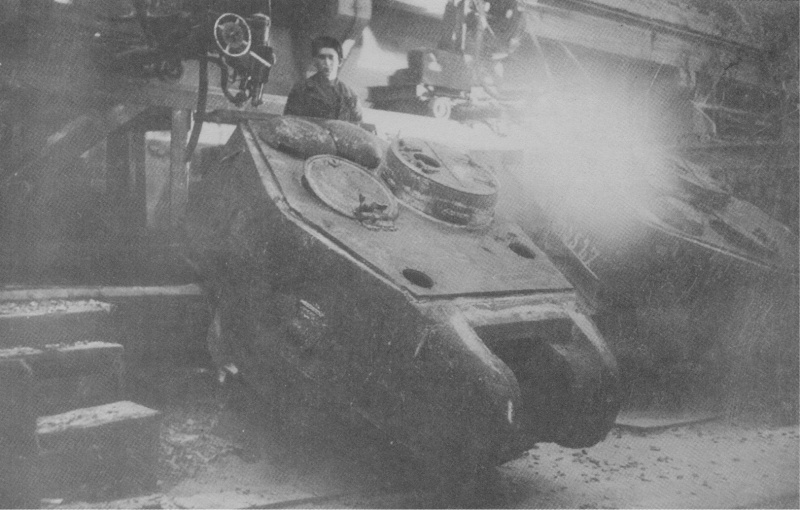

Но главной заботой сварщиков стали новые танки. 19 декабря 1939 года успешно прошел испытания и был рекомендован в производство средний танк Т-34, оказавшийся самым лучшим из танков, участвовавших во Второй Мировой войне.

Успех применения той или иной конструкции танка (впрочем, как и других машин широкого потребления) в значительной степени зависит от приспособленности к массовому производству, от надежности технологии изготовления. При массовом производстве недопустимы часто повторяющийся брак, перерасход энергии и материалов, завышенная трудоемкость. Ведь даже малейший недостаток, незаметное на первый взгляд на единичной машине упущение, умноженное на большое количество машин, обернется довольно значительными потерями, которые особенно ощутимы в военное время.

Суровые условия войны требовали десятки тысяч танков. Препятствием к увеличению выпуска танков стали бронекорпуса, которые необходимо было сваривать. Чтобы выполнить эту работу, нужны были сотни, тысячи высококвалифицированных сварщиков. А вместе с тем даже в мирное время опытных сварщиков не хватало. Подготовить в кратчайший срок необходимое количество специалистов было немыслимо. Тем более что фронт нуждался в людях не менее, чем промышленность.

Автоматическая сварка в отечественном танкостроении

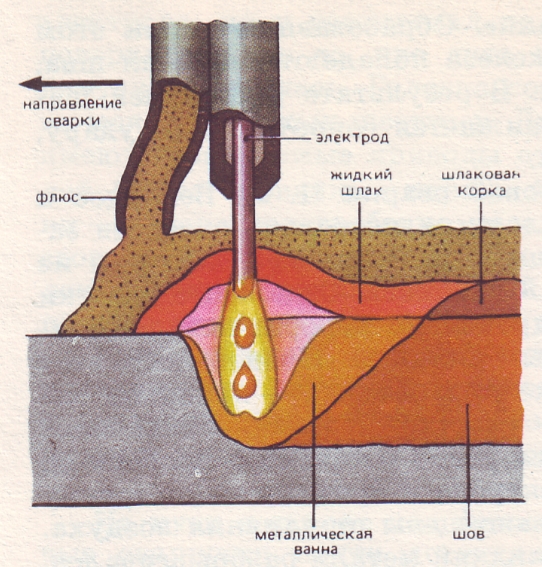

Из создавшегося положения был только один выход — автоматическая сварка. И в это трудное время Институт электросварки АН УССР под руководством Е.О. Патона начал разработку технологии автоматической сварки брони под флюсом с электродной проволокой.

Сотрудники Института электросварки работали по 12—16 ч в сутки. Сменяя друг друга, сваривали куски броневой стали, резали образцы, шлифовали, изучали под микроскопом, измельчали минералы, плавили флюсы, опять варили… Эксперимент за экспериментом, флюс за флюсом, режим за режимом… Но трещинки, очень маленькие, часто заметные только в микроскоп, раскалывали монолит шва, предвещая неприятности при ударе снаряда. Основная задача, которая стояла перед коллективом института, — выяснить причину растрескивания шва и разработать технологию сварки брони.

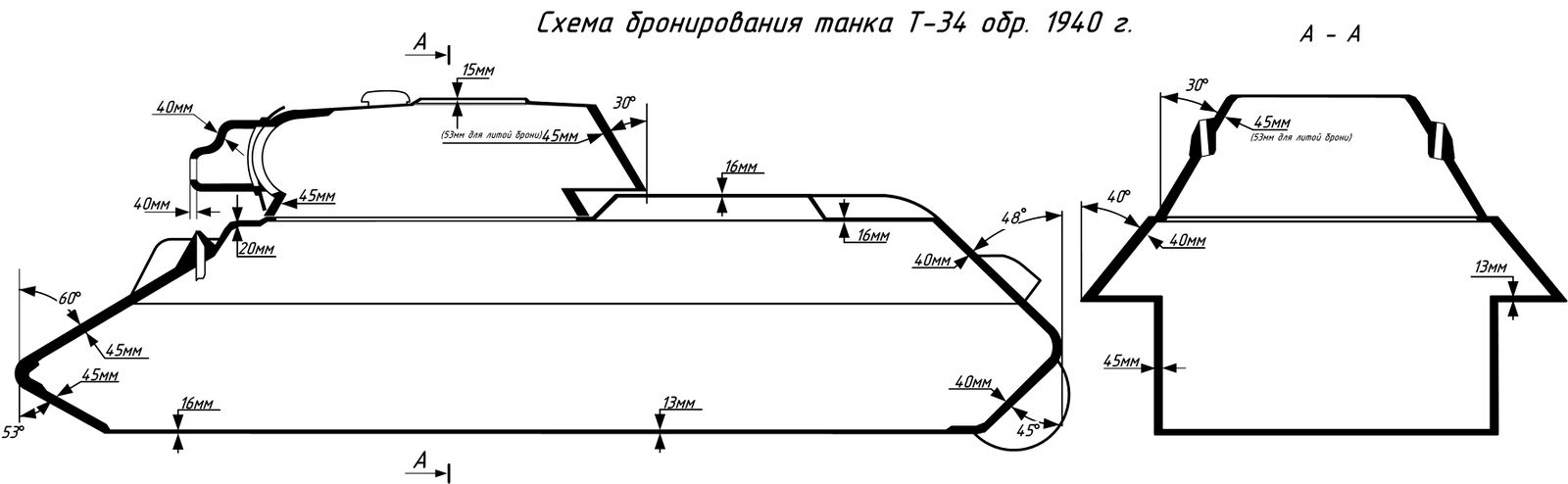

Броню непревзойденного качества смогли создать советские металлурги. Но те же химические элементы, что обеспечивали металлу хорошую противоснарядную стойкость и живучесть, делали его чувствительным к нагреву, ухудшали свариваемость. Однако сварщики обязаны были принять броню целиком, со всеми ее свойствами — хорошими и плохими. Их задача была связать броневые плиты так, чтобы танки, корабли, самоходные артиллерийские установки и другие сварные конструкции обладали наивысшими боевыми качествами.

Мягкий шов

Лабораторные исследования все же увенчались успехом — была найдена основная причина образования трещин. Оказалось, что высокая проплавляющая способность дуги, горящей под флюсом, необходимая для повышения производительности процесса, имеет и отрицательную сторону. В сварочную ванну попадало значительное количество основного металла. Вместе с тем в ванну переходил и углерод. «Объединяясь» с легирующими примесями, углерод делал металл шва склонным к образованию трещин.

Для решения этой проблемы была предложена оригинальная идея — предварительно уложить в зазор между кромками малоуглеродистую проволоку и затратить часть тепла на ее плавление. Развар кромок уменьшился, и в ванне снизилось содержание углерода.

Оставалось ответить на вопросы: как будут чувствовать себя танки в бою, при попадании снарядов прямо в шов с уменьшенным содержанием углерода? Можно ли допустить в «работу» танки, сваренные швом более мягким и менее твердым, чем броня?

Е.О. Патон до испытания ответил на эти вопросы: поскольку диаметр снаряда больше ширины шва, то снаряд, попавший точно в шов, все равно встретится с бронёй и заклинится между кромками в мягком шве. Бездефектный вязкий шов должен хорошо принимать на себя ударные нагрузки при таране. На полигоне подтвердилось: ученый прав.

На испытательный полигон доставили корпус танка, один борт которого был сварен старым способом — вручную, а другой — автоматом под флюсом. От бронебойных и фугасных снарядов «ручные» швы быстро разрушались. «Автоматные» швы продолжали держать изуродованные броневые плиты после жесточайшего обстрела, немыслимого в реальных условиях.

Танковый конвейер

Технология автоматической сварки корпусов танков быстро внедрялась на заводах Урала, Сибири, Поволжья.

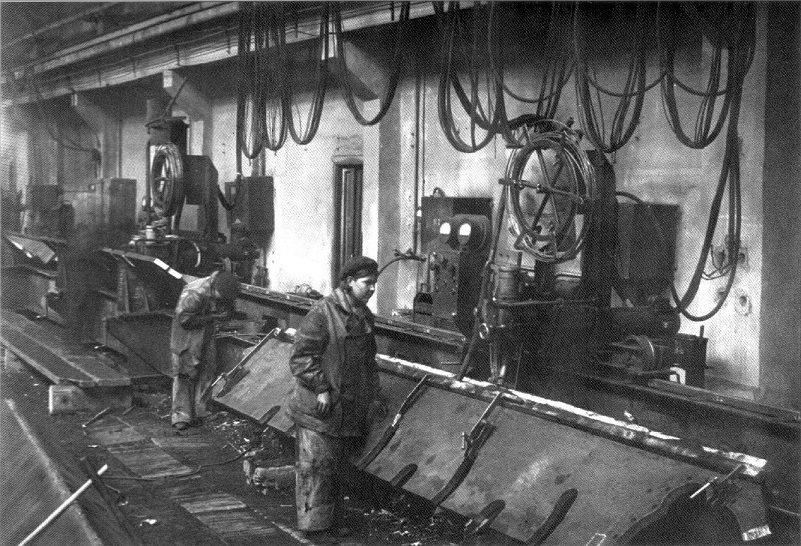

На Уральском вагоностроительном заводе установки автоматической сварки появились ещё до войны — весной 1941 года. Они использовались для сварки длинных вагонных швов. После начала войны эвакуированные сотрудники Института электросварки Академии наук УССР к октябрю 1941 года смогли переналадить установки Р-70 вагонного производства для сварки бортов танков из легированных сплавов, что в мировой практике считалось невозможным.

Научные сотрудники Института электросварки из лаборатории перебрались в цеха, стали инструкторами-наставниками, мастерами, технологами. Конструкторская группа в кратчайшие сроки спроектировала специализированные установки для изготовления различных узлов боевых машин, в том числе для сварки кольцевых швов, которыми приваривались командирские башенки. Скоростная сварка заставила улучшить весь процесс изготовления корпусов. В цехе был изменен порядок рабочих мест, из вагонеток был сооружен конвейер для сборки и сварки танковых корпусов. Теперь уже заготовки в строгой последовательности поступали на сборочно-сварочные места, где из них формировались узлы и корпуса боевых машин.

Производительность нового способа сварки превзошла возможности сварки покрытыми электродами. Например, чтобы приварить днище подкрылка к борту старым способом сварки, высококвалифицированному сварщику нужно было затратить около 20 часов. Новичок после 5 — 10 дней обучения варил эти швы новым способом сварки за 2 часа. Ввод одной автоматической сварочной установки освобождал 7 сварочных трансформаторов и 8 дросселей-регуляторов, обеспечивал экономию 42% электроэнергии. Но главное — это высокое качество и необходимое количество танков.

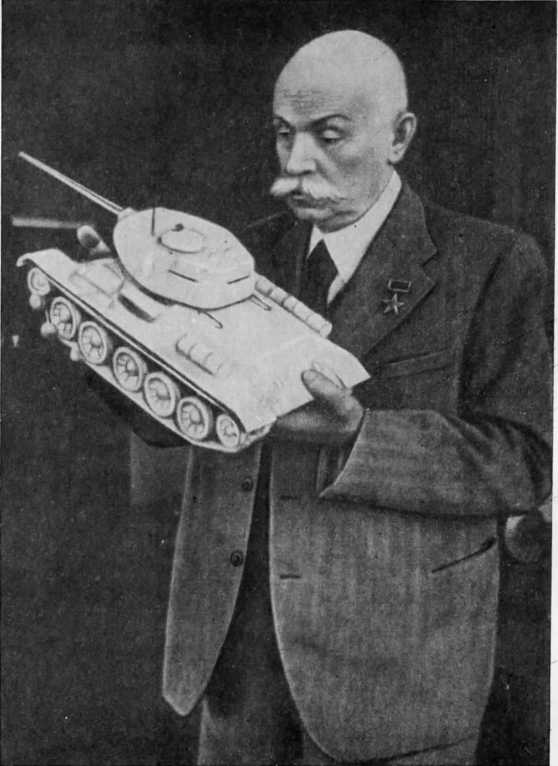

О работе Е.О. Патона в то время была сложена легенда. Танкисты, ездившие на заводы получать танки, рассказывали своим товарищам, что ходит по цехам высокий седоусый профессор-академик, специально приехавший с Украины, выстукивает молоточком и выслушивает каждый танк. И если уж он дает «добро», за машину можно не беспокоиться — снаряд не сможет пробить ее броню.

К лету 1942 года на танкостроительных заводах СССР для производства танков Т-34 работало уже несколько десятков автосварочных установок. Советский Союз выиграл промышленную битву с германскими концернами.

А сварщики уже разрабатывали технологию соединения броневых плит толщиной 90 и 120 мм для тяжелых танков и самоходных установок серии «ИС» («Иосиф Сталин»).

Но не только технология сварки была в центре внимания руководителя Института электросварки. Во многом качество сварки зависело от аппаратуры.

Сварочная головка повышенной надёжности

Сконструированная в мирное время, рассчитанная на спокойную эксплуатацию, сварочная двухмоторная головка с обратной связью оказалась теперь недостаточно надежной. Моторы для подачи электродной проволоки в условиях военного времени работали плохо. Колебания напряжения в сети влияли на число оборотов двигателя постоянного тока, а следовательно, и на скорость подачи проволоки. Нарушение режима сварки неизбежно приводило к браку.

В настоящее время сварщики, используя достижения электроники, создали аппаратуру с надежными стабилизирующими системами, с системами, регулирующими различные параметры дуги. При помощи этой аппаратуры можно управлять процессом сварки, программировать изменения параметров и т. д. В военное время даже стабилизация напряжения была почти неосуществимой технической проблемой.

Вторым недостатком довоенной головки была сложность ее механической части, основанной на использовании специального дифференциала. В мирное время на эту сложность никто и внимания не обращал, но в условиях военного времени, когда запасы комплектующих деталей кончились, выпуск сварочных головок оказался под угрозой срыва.

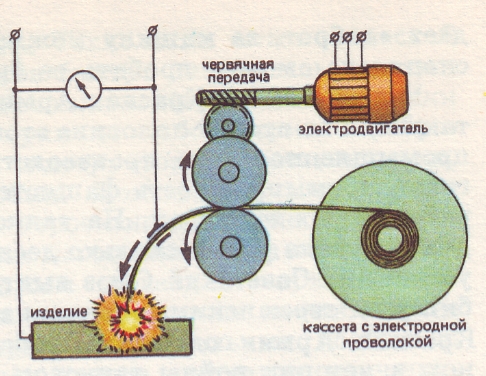

Евгений Оскарович Патон давно заметил недостатки двухмоторных головок и принимал все меры, чтобы упростить конструкцию, повысить надежность их работы. И все же наилучшим решением оказалась разработка принципиально нового аппарата. Новая головка была сконструирована с учетом свойства саморегулирования дуги, открытого в Институте электросварки в 1942 году.

Саморегулирование дуги проявляется при сварке плавящимся электродом при достаточно больших плотностях тока. При этом устойчивый режим сварки характеризуется равенством скорости подачи электрода в зону дуги и скорости его плавления. Скорость подачи задают постоянной. В соответствии с ней устанавливается и скорость плавления, которая прямо пропорциональна коэффициенту плавления электрода и сварочному току. Чем больше скорость подачи, тем больше и сварочный ток, тем скорее плавится электрод.

Все это происходит при постоянной скорости подачи. Значит, в сварочных головках можно установить один двигатель, независимый от напряжения дуги!

На головки начали монтировать трехфазные асинхронные двигатели небольшой мощности (около 100 Вт) с постоянным числом оборотов.

Отпала необходимость в дефицитных купроксных выпрямителях, вместо дифференциала применили обычные шестерни. Упростилась электросхема. Для изменения скорости подачи ввели сменную пару шестерен. Простота в изготовлении и надежность работы новых сварочных головок были неоспоримы. И с декабря 1942 года мастерские Института электросварки полностью перешли на их выпуск.

Флюс из доменного шлака

В разгар внедрения нового способа сварки в адрес Института электросварки начали поступать тревожные сообщения: «Кончаются запасы флюса!»

Стекольный завод, на котором перед войной был выплавлен флюс, остался на оккупированной территории. На Урале таких заводов не было. Необходимо было срочно ответить на вопросы: где получить флюс? Можно ли наладить его производство собственными силами?

Перед технологическими группами института, приступившими к поиску флюса-заменителя, возникла очень сложная задача — сделать флюс из местного сырья. Основываясь на опыте, накопленном при разработке сварки под флюсом, удалось рассчитать требующееся количество отдельных компонентов. Были найдены местные минералы, содержащие необходимые элементы.

Началась экспериментальная проверка. Различные минералы дробили, просеивали, тщательно взвешивали, перемешивали, засыпали в электропечь. После 2 — 3 часов варки при температуре около 1600°С расплав гранулировали (выливали) в воду, высушивали, размельчали, просеивали. Флюс испытывали сразу непосредственно на сварке. Требования были высокие.

При сварке дуга должна гореть устойчиво, с незначительными колебаниями тока и напряжения, пламя не должно прорываться через флюс, шов должен быть ровным, поверхность блестящая, с мелкими чешуйками, шлак должен свободно отделяться при легком ударе, никаких трещин и дефектов не допускается…

Одни составы были забракованы сразу, над другими продолжали работать, корректируя с точностью до 1 — 2% содержание компонентов. Последним критерием пригодности флюса были механические испытания сварных соединений и металла шва. Во время этих испытаний определяли сопротивление разрыву, предел текучести, относительное удлинение, ударную вязкость, относительное сужение, выносливость при повторных нагрузках.

Новый флюс назвали АН-2. Его удалось составить всего из четырех минералов: песка, известняка, марганцевой руды и небольшого количества плавикового шпата. При сплавлении их в стекловидную массу происходили некоторые химические превращения: флюс раскислялся, освобождаясь от закиси железа и высших окислов марганца (имевшихся в марганцевой руде, песке), дегазировался.

Оставалось наладить его промышленный выпуск. Потребности промышленности во флюсе настолько возросли, что для его производства необходимо было построить завод наподобие стекольного. А чтобы снабжать его сырьем, необходимо было открыть новые карьеры. Нереальные в военные годы требования.

Е.О. Патон предложил использовать в качестве флюса доменный шлак, но он отличался повышенным содержанием серы, что для флюса не допускалось. Поэтому начали исследовать шлаки старых доменных печей, работавших на древесном угле, в котором не было серы. Шлак Ашинских домен вблизи Уфы оказался похожим на флюс АН-2. В нем недоставало только 10% окиси марганца.

Металлурги добавили марганцевую руду в доменную шихту, и к лету 1942 года разработка «шлакового» флюса, получившего индекс АШ, была закончена. Новый флюс давал возможность сваривать как броню, так и конструкционные стали.

За выдающиеся заслуги в разработке скоростной сварки брони и ускорении выпуска боевой техники Евгений Оскарович Патон в марте 1943 года был удостоен высокого звания Героя Социалистического Труда. В короткий срок, в сложных условиях военного времени коллектив Института электросварки разработал оборудование и технологию автоматической дуговой сварки бронекорпусов и других видов вооружения и боеприпасов. В США только в 1944 году освоили сварку брони под флюсом, а в 1953 году была выпущена первая сварочная головка с постоянной скоростью подачи электродной проволоки. В Германии до конца войны сваривали танки вручную.

Продолжение темы: Внедрение сварки в отечественное судостроение.

Литература:

Б.Е. Патон, А.Н. Корниенко. Огонь смешивает металл.- М.: Педагогика, 1980