От бронематериалов зависит не только облик военной техники, но и сам характер войны. Пример тому – развитие средств защиты от мечей, копий и стрел, которое привело к созданию в средние века тяжёлых металлических доспехов. Однако с появлением огнестрельного оружия пластинчатые латы стали бесполезны, возникла необходимость увеличения подвижности воина.

Затем началось и продолжается по сей день создание средств индивидуальной бронезащиты (СИБ) от огнестрельного оружия. При этом повышение степени защищённости увеличивает массу СИБ и приводит к снижению мобильности военнослужащего. Здесь важно найти золотую середину, добиться оптимального соотношения защищённости и подвижности.

Новые материалы для средств индивидуальной бронезащиты

Общевойсковой шлем 6Б47 «Ратник» из трёх слоёв композитных материалов на момент его принятия на снабжение был лучшим в мире. Его противоосколочная стойкость 630 м/с, весит он 1,1 кг, а лучший зарубежный общевойсковой шлем тогда весил 1,3 кг.

Прошло 6 лет, и на Западе появились изделия с более продвинутыми характеристиками. Например, корпус нового американского бронешлема IHPS из сверхвысокомолекулярного полиэтилена (СВМПЭ) весит около 900 г и обеспечивает очень высокую противоосколочную стойкость. Правда, армия США ещё не оснащена этими шлемами, поставки только начинаются.

В основе такого успеха западных разработчиков СИБ лежат достижения в области материаловедения. Они шагнули вперёд благодаря использованию новых материалов, прежде всего СВМПЭ и самой лёгкой керамической брони из карбида бора. К тому же, и в области конструирования шлемов у них появились интересные находки.

Каким должен быть в данном случае наш ответ? И можем ли мы чем-то ответить?

Новый способ производства арамидных нитей, освоенный на одном из предприятий в Подмосковье, позволил значительно улучшить их характеристики. В результате у нас в России появилась нить третьего поколения «Русар-С», обладающая существенными преимуществами по отношению к нити-предшественнице «Руслан». Исследования показали, что ткани из «Русар-С» на треть прочнее тканей из нити «Руслан», и композитная броня из нитей нового поколения защищает гораздо лучше. Её противоосколочная стойкость выше на 13 процентов.

Повысить защитные свойства изделий для индивидуальной бронезащиты можно также за счёт использования при производстве композитной брони волокон из СВМПЭ. В такой броне благодаря свойствам этих нитей энергия пули (или осколка) рассеивается лучше. Следовательно, появляется возможность снизить массу шлема или бронепанели (по предварительным оценкам, примерно на 15 процентов) при сохранении защитных свойств либо увеличить степень защиты, оставив неизменной массу изделия. Бронеэлементы на основе СВМПЭ нитей могут обеспечивать защиту не только от осколков и пистолетных пуль, но и от пуль длинноствольного оружия со стальным сердечником.

Благодаря низкой плотности сверхвысокомолекулярного полиэтилена шлем из этого материала будет обладать плавучестью, как и шлем 6Б47 «Ратник». Это свойство оценят прежде всего морские пехотинцы.

Поскольку нити из СВМПЭ не подвержены действию морской воды и способны эксплуатироваться при температурах от минус 70°С до плюс 70°С, за рубежом они уже применяются для изготовления не только СИБ, но и для производства канатов, тросов, рыболовных сетей, парашютных строп и много чего ещё.

В России пока нет промышленного производства СВМПЭ. Однако наши учёные из Научно-исследовательского института синтетического волокна с экспериментальным заводом (г. Тверь) и Центрального научно-исследовательского института специального машиностроения (г. Хотьково) разработали технологию и создали экспериментальную линию по производству СВМПЭ нитей. И получили волокно, которое по основным показателям превосходит сверхпрочные нити SK-75 и SK-78, производимые мировым лидером в этой области – голландской фирмой «DSM Dyneema».

Следующим шагом должно стать создание в 2021-2024 годах опытно-промышленного производства нитей из сверхвысокомолекулярного полиэтилена мощностью порядка 10 тонн в год. А затем планируется развернуть промышленное производство этого материала, что позволит обеспечить Вооружённые Силы России изготовленными из СВМПЭ средствами индивидуальной защиты.

Впрочем, если это – дело ближайших, но всё-таки лет, то уже сегодня наши учёные и конструкторы Центра высокопрочных материалов «Армированные композиты» создали с использованием передового термокомпрессионно-намоточного метода формования (метод Харченко) новый материал, которого нигде в мире больше нет. Это сверхвысокоармированный органопластик (СВАО).

– Арамидные волокна и изделия из них не исчерпали себя, их потенциал используется не полностью, – убеждён руководитель экспертной группы по средствам бронезащиты Межведомственной рабочей группы (лаборатории) боевой экипировки при Военно-промышленной комиссии, генеральный директор Центра высокопрочных материалов «Армированные композиты» Евгений Харченко.

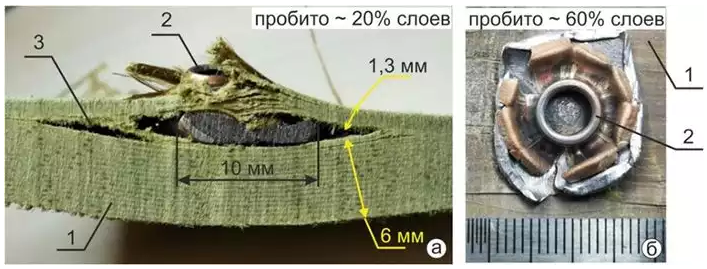

1 – бронематериал;

2 – пуля;

3 – зона расслоения в месте остановки пули

Композитная броня с использованием сверхвысокоармированного органопластика

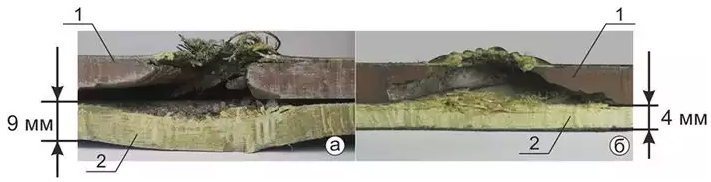

Применение СВАО в керамокомпозитных бронематериалах позволяет более чем в 2 раза уменьшить арамидный слой брони в изделиях самого высокого 5-го класса защиты. К примеру, если в стандартной броне такого типа для защиты от бронебойных пуль с энергией более 3000 Дж используется органопластиковая подложка на основе арамидных тканей толщиной 9–10 мм, то благодаря применению СВАО достаточно толщины всего 4 мм. Общая толщина керамокомпозитной брони уменьшается не менее чем на 30 процентов, что применительно к бронепанелям боевой экипировки позволяет на 10-12 мм снизить поперечные размеры носимого снаряжения и почти на 1 кг – его массу. А благодаря уменьшению в полтора раза расхода дорогостоящих арамидных нитей на производство одного изделия будет достигнута заметная экономия бюджетных средств.

обстрела бронебойными боеприпасами 7,62 мм:

1 – керамический экран;

2 – органокомпозитная подложка

Получить сверхвысокоармированный органопластик на обычном оборудовании проблематично, поэтому в Центре высокопрочных материалов «Армированные композиты» была создана первая в России научно-исследовательская лаборатория композитных бронематериалов. Её оснастили новыми станками, позволяющими выполнить все технологические операции по производству СВАО.

В этой лаборатории изготовили керамокомпозитную броню с использованием СВАО, которая превзошла наиболее известный и востребованный на мировом рынке бронематериал типа UD из СВМПЭ волокон по 3-му классу защиты. Как рассказал начальник лаборатории Антон Кормаков, наша 9-миллиметровая броня прекрасно выдержала пулю повышенной пробиваемости из пистолета Ярыгина с 5 метров. Доля пробитых слоёв органопластика при этом составила всего 33 процентов. А вот импортная броня из СВМПЭ практически при той же поверхностной плотности и толщине 21 мм была пробита этой же пулей на 78 процентов. Наша броня сердечник пули разрушила, а заморская – не смогла. Как говорится, почувствуйте разницу!

Единственным существенным недостатком всей композитной брони до сих пор была её толщина. И вот наши учёные впервые в мире смогли снизить этот параметр не на 5–10 процентов (хотя и это было бы достижением), а революционно, более чем в два раза! Одновременно двукратно уменьшилась и масса изделия. Ощутимо снизится и цена, поскольку в технологии производства теперь не требуется ткачество. И всё это – за счёт использования СВАО, изготовленного по методу Харченко. Тем самым опровергнуто считавшееся прежде аксиомой правило – о том, что толщина керамического слоя композитной брони непременно должна быть больше калибра стрелкового оружия, от которого она предназначена защищать.

Полиэтиленарамидные бронематериалы

Проводятся испытания и гибридных двухслойных полиэтиленарамидных бронематериалов. Такая броня также обладает замечательными характеристиками.

– При разработке третьего поколения общевойсковых бронешлемов мы сможем сделать накладки – наверное, на лобную часть, а может и на весь шлем – из СВМПЭ, что позволит обеспечить не только противоосколочную защиту, но и противопульную, – говорит Евгений Харченко. – Из автомата такой, фактически штурмовой шлем можно будет пробить только при стрельбе в упор. А с 200-300 метров и более уже не получится.

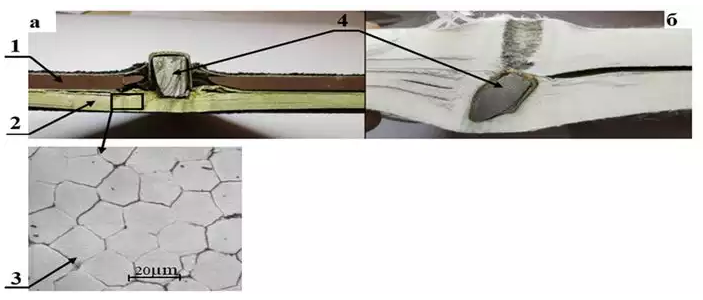

1 – керамический экран;

2 – тыльный слой;

3 – призматические термопрофилированные волокна;

4 – стальной термоупрочненный сердечник – инд. 6П35

Что касается нового базового бронежилета, то без снижения уровня защиты его масса уменьшится по сравнению с нынешним на 1,3 кг. При этом повысится живучесть, то есть способность держать большее количество выстрелов в одну бронепанель. Поскольку американский аналог и сегодня тяжелее нашего, значит, в области бронежилета мы были и останемся впереди планеты всей.

Если эти задачи специалисты нашей оборонной отрасли – Центрального НИИ спецмашиностроения, Центра высокопрочных материалов «Армированные композиты», Научно-производственной фирмы «Техинком» и ЗАО «Кираса» выполнят, то мы поднимемся на новый уровень СИБ. Ведь общевойсковые шлемы никогда прежде не защищали от пули из длинноствольного оружия. А новые – смогут! Задел для этого уже создан.

Композитная броня для военной техники

Увеличением количества крупнокалиберного оружия на поле боя выявила необходимость оснастить наземную и особенно воздушную технику облегчённой бронёй, обеспечивающей непробитие при обстреле пулями калибра 12,7 мм с термоупрочнённым сердечником с дальности 100-300 метров. Когда такая бронебойная пуля пробивает стальную броню, образуется примерно 200 осколков. Как защитить военнослужащего от этого смертоносного роя? Один из вариантов – навешивание на внутренние стены техники арамидных бронепанелей.

Существующие ныне схемы бронирования тех же вертолётов обеспечивают защиту экипажа и жизненно-важных агрегатов от крупнокалиберных пуль, но при этом масса 1 м² стальной бронепанели достигает 150 кг, что сильно влияет на взлётный вес машины и снижает её общие ТТХ.

Результаты проведённых в Центре высокопрочных материалов «Армированные композиты» исследований и испытаний создают предпосылки получения броневых конструкций, которые обеспечивают защиту от пуль калибра 12,7 мм, будучи в 2-3 раза легче существующих вариантов бронирования вертолётов.

Отечественная композитная броня (в виде многослойных арамидных съёмных противоосколочных экранов) уже защищает экипажи различных машин. Немаловажно и то, что она также является прекрасным теплоизолятором и обеспечивает вибро- и шумоизоляцию.

Литература:

«Красная звезда», 26.10.2020 (№ 120)